Unter der Stadt Staßfurt erstreckt sich ein Salzsattel, der die wirtschaftliche Geschichte der Region maßgeblich geprägt hat.

Ab dem 9. Jahrhundert wurde in Staßfurt aus einem 60m tiefen Brunnen Salzsole gefördert, die in einer Saline zu Speisesalz aufbereitet wurde. Im Jahr 1839 begann man Bohrungen in den Boden einzubringen und stieß in 256 m Tiefe auf Steinsalz (NaCl). Eine Förderung nach dem Sole-Spülverfahren erschien wegen der über dem Steinsalz liegenden Bittersalzen nicht sinnvoll, weshalb nun entschieden werden musste, ob das Bohrloch entweder aufgegeben oder als Vorbohrung für einen neuen Schacht, welcher die separate Gewinnung von reinem Steinsalz versprach, genutzt werden sollte. Letztes schien verheißungsvoll genug, um ab 1851 den Von-der-Heydt-Schacht abzuteufen. Fünf Jahre später fand man in 334 m Tiefe Steinsalz und begann mit dem Salzabbau und der Salzproduktion ohne den Umweg über die Saline.1 Nur ein Jahr später, 1857, wurde deshalb der alte Solebrunnen zugeschüttet und die Salzsiederei stellte den Betrieb ein.2

Heinrich Rose (1795–1864) fand heraus, dass es sich bei einem der Bittersalze um ein Doppelsalz (KCl∗MgCl2∗6H2O) handelt. Er benannte das durch Eisenoxid rotgefärbte, hygroskopische Mineral nach dem Vorsitzenden der Deutschen Geologischen Gesellschaft, Berghauptmann Rudolf von Carnall (1804–1874).3

Ein Verkaufserfolg des als Kristallsalz in den Handel eingeführten Steinsalzes blieb allerdings aus. Die Kunden kauften lieber Speisesalz, das althergebracht aus Salinen stammte. Nur in geringen Mengen kauften Salinen fein gemahlenes Tafelsalz zur Anreicherung ihrer Solen. Lediglich als Viehsalz (gepresste Lecksteine) war ein mäßiger Absatz vorhanden.4

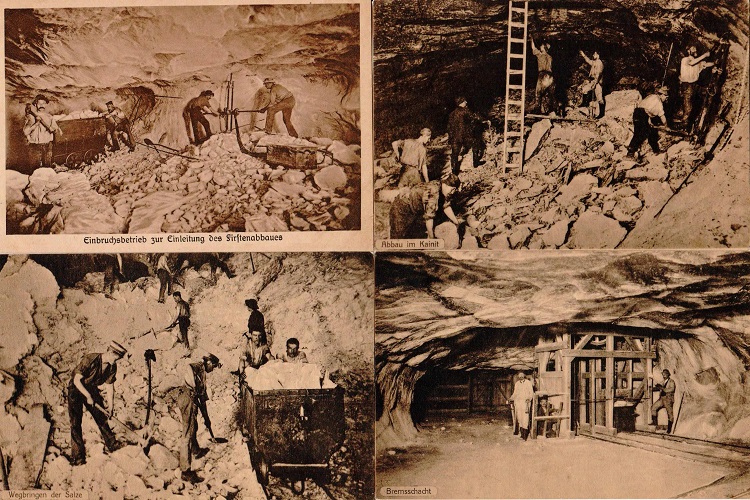

Abb.: Gewinnung und Fabrikation der Kalisalze in Staßfurt, 1938 (Foto: Stadt- und Bergbaumuseum Staßfurt)

Statt der Steinsalze wurde das zuvor unbeliebte Nebenprodukt, die Bittersalze, nun umso wichtiger. Der bei der Zuckerfabrik Bennecke, Hecker & Co. in Staßfurt beschäftigte Chemiker Adolph Frank (1834-1916) stellte fest, dass die auf Halden abgelagerten Bittersalze Natriumchlorid, Natriumsulfat, Magnesiumsulfat, Magnesiumchlorid, Kaliumchlorid, Kaliumsulfat, Gips, Eisenoxid und Ton enthielten. Düngeversuche mit den Bittersalzen führten jedoch zu keinem Erfolg. Die enthaltenen Magnesiumsalze schädigten die Pflanzen.

Bekannt war aber, dass Carl Sprengel (1787-1859) in seinem Buch Chemie für Landwirthe, Forstmänner und Cameralisten 1831 geschrieben hatte, dass Stickstoff, Phosphor und Kalium für das Pflanzenwachstum unentbehrlich sind. Deshalb begann Frank, das Bittersalz so aufzubereiten, dass reines Kaliumchlorid daraus gewonnen werden konnte. Sein Verfahren ließ er sich 1860 patentrechtlich schützen.

Darüber hinaus verfasste Frank eine Denkschrift, in der er auf die große wirtschaftliche Bedeutung der Bittersalze und des darin enthaltenen Kaliums für die Landwirtschaft hinwies. Dass weitere Nebenprodukte für die Industrie und das Hüttenwesen von großem Nutzen sein würden, machte er zusätzlich deutlich. Schlussfolgernd sprach er sich für den Bau einer Kali-Fabrik aus. In der Denkschrift beschrieb er nachdrücklich den Rückgang des Kaliumgehaltes der Böden durch den intensiven Anbau von Zuckerrüben und den daraus resultierenden steigenden Bedarf für Kalium. In diesem Zusammenhang trat er mit Justus von Liebig (1803-1873) in Verbindung, der ihm bestätigte, dass bei seinen Versuchen zum Zuckerrübenanbau das Kalium entscheidend für den Zuckergehalt der Rüben war. Da die staatlichen Stellen kein Interesse am Bau einer Kali-Fabrik hatten, nahm Frank einen Kredit auf und errichtete in Staßfurt die erste Kali-Fabrik. Im Oktober 1861 begann er mit der Produktion von Kalium-Dünger. Die bei der Produktion anfallende und unbrauchbare Magnesiumchlorid-Endlauge ließ er in untertägige Hohlräume verpressen.

Nach dem Vorbild Franks errichtete die Firma Vorster & Grünberg in der Sülze bei Altstaßfurt 1862 eine weitere Kali-Fabrik. Auch die Firma Leisler & Townsend aus Glasgow siedelte sich in Staßfurt an, um Kali-Dünger herzustellen. 1873 gab es in Staßfurt bereits 30 Kali-Fabriken, die den Kalidünger weltweit exportierten. In kurzer Zeit entwickelte sich eine umfangreiche Kaliindustrie in Deutschland, die dem jungen Kaiserreich die Monopolstellung in der Kaliproduktion bescherte.

Es dauerte nicht lange, bis auch die chemische Industrie für das Nebenprodukt Carnallit eine Verwendung fand. Walther Rathenau (1867-1922) experimentierte mit dem Abfallprodukt, um mittels Schmelzfluss-Elektrolyse reines Magnesium herzustellen. Seine Versuche waren erfolgreich, sodass er 1896 in Bitterfeld mit dem Staßfurter Carnallit eine Magnesiumproduktion aufnahm.

Letztlich fand man auch für die bislang verworfenen Magnesiumchlorid-Endlaugen der Kali-Produktion eine Verwendung. Die IG Farbenindustrie AG errichtete 1935 in Staßfurt ein Magnesium-Werk, dass aus Dolomit und den Endlaugen reines Magnesium herstellte.5

Die Salzvorkommen in Staßfurt gehören zu den reichsten in Europa. In jüngerer Zeit wird durch Ausspülen von Kavernen Sole an die Oberfläche gepumpt und zu Industrieprodukten weiterverarbeitet.

Abb.: links: geschichteter Carnallitit, rechts: Trümmer-Carnallitit, Bestandteile sind Bischofit (MgCl2*6H2O), Carnallit (KCl*MgCl2*6H2O), Kieserit (MgSO4*H2O), Steinsalz (NaCl) und Anhydrit (CaSO4) (Foto: Privataufnahme im Stadt- und Bergbaumuseum Staßfurt)

Nachweise

- Bischof, F. (1875): Die Steinsalzwerke bei Staßfurt. Halle: S. 8ff. ↩︎

- Emons, Hans-Heinz/Walter, Hans-Henning (1986): Mit dem Salz durch die Jahrhunderte. Leipzig: S. 164. ↩︎

- Rose, Heinz (1856): Ueber den Carnallit. Eine neue Mineralspecies. In: Zeitschrift der Deutschen Geologischen Gesellschaft, 8, S. 117f. ↩︎

- Rohde, Wm. (1873): Die Salzlager in Staßfurt. Berlin: S. 15ff. ↩︎

- Matter, Günter (2019): Elektron – Geschichte und Renaissance eines außergewöhnlichen Metalls.Essen: S. 126. ↩︎